پنوماتیک چیست و چه کاربردی دارد؟

پنوماتیک یکی از پرکاربردترین فناوریها در دنیای صنعت است که بر پایهی هوای فشرده عمل میکند. این فناوری در کنار برق و هیدرولیک، ستون سوم سیستمهای انتقال انرژی در صنایع مختلف محسوب میشود. از خطوط تولید خودکار گرفته تا ابزارآلات صنعتی، سیستمهای حملونقل و حتی تجهیزات پزشکی، همه به نوعی از پنوماتیک برای ایجاد حرکت، کنترل نیرو و افزایش بهرهوری استفاده میکنند. در ادامه، با ساختار، عملکرد، مزایا، انواع و کاربردهای این سیستم آشنا میشوید.

تعریف و اساس کار سیستمهای پنوماتیک

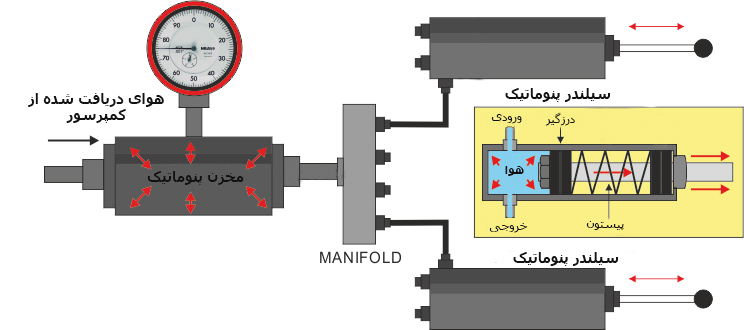

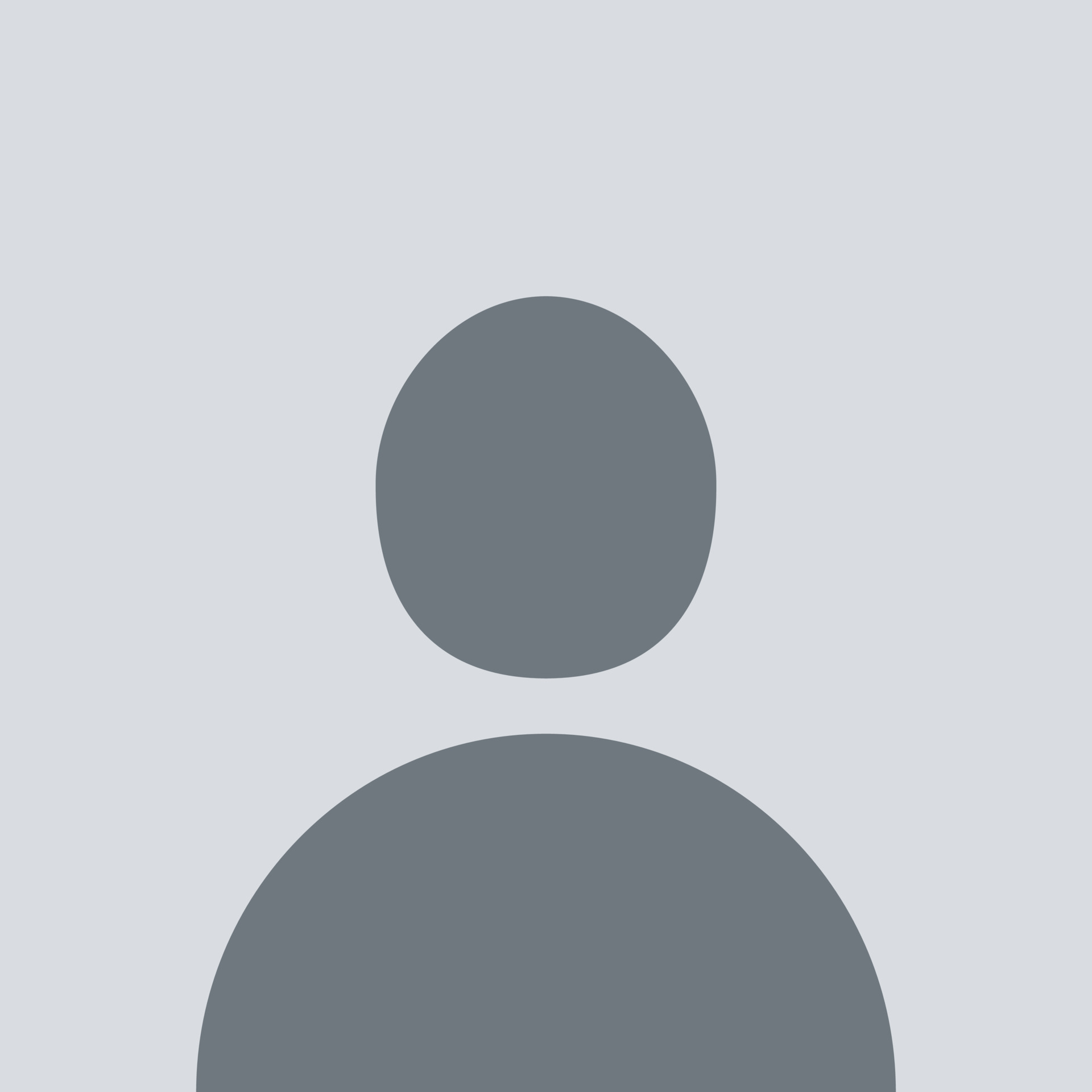

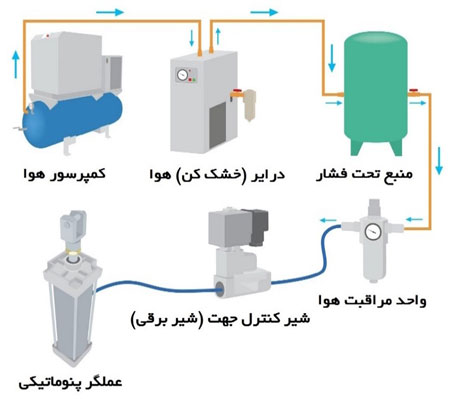

سیستم پنوماتیک مجموعهای از اجزاست که با استفاده از هوای فشرده انرژی مکانیکی تولید میکند. در این سیستم، هوای فشرده از طریق کمپرسور تولید و در مخزن ذخیره میشود. سپس با عبور از شیرهای کنترل، این انرژی به سیلندرها یا عملگرها منتقل میگردد تا حرکت خطی یا دورانی ایجاد شود. عملکرد دقیق، سرعت بالا و ایمنی از ویژگیهای اصلی این سیستمهاست. در واقع، پنوماتیک با حذف وابستگی به نیروی الکتریکی مستقیم یا مایعات هیدرولیکی، جایگزینی مطمئن و اقتصادی برای بسیاری از فرآیندهای صنعتی فراهم کرده است.

اجزای اصلی سیستم پنوماتیک و نقش آنها

هر سیستم پنوماتیک از چند جزء کلیدی تشکیل شده است که هماهنگی بین آنها ضامن کارکرد صحیح مجموعه است.

کمپرسور، قلب سیستم است و هوای فشرده را تولید میکند. این هوا در مخزن ذخیره و سپس از طریق فیلترها، رطوبتگیرها و واحد مراقبت (FRL) تصفیه میشود تا از ورود ذرات و بخار آب جلوگیری گردد. شیرهای کنترل، مسیر و جهت جریان هوا را تعیین میکنند و سیلندرها انرژی هوای فشرده را به حرکت مکانیکی تبدیل مینمایند. در نهایت، اتصالات و لولههای پنوماتیکی وظیفه انتقال هوای فشرده را برعهده دارند.

جدول اجزای اصلی سیستم پنوماتیک و عملکرد آنها

| جزء سیستم | عملکرد اصلی | نکته مهم در انتخاب |

| کمپرسور هوا | تولید هوای فشرده | ظرفیت متناسب با مصرف سیستم انتخاب شود |

| واحد مراقبت (فیلتر، رطوبتگیر، روغنزن) | تصفیه و آمادهسازی هوا | مانع ورود ذرات به تجهیزات میشود |

| سیلندر پنوماتیک | تبدیل انرژی هوا به حرکت مکانیکی | نوع حرکت (خطی یا دورانی) تعیینکننده انتخاب است |

| شیر کنترل | تنظیم و هدایت مسیر جریان هوا | سرعت و جهت حرکت را کنترل میکند |

| اتصالات و شیلنگها | انتقال هوای فشرده بین اجزا | مقاومت در برابر فشار و رطوبت اهمیت دارد |

انواع سیستمها و دستهبندی کاربردی پنوماتیک

سیستمهای پنوماتیک از نظر نوع حرکت به دو گروه اصلی تقسیم میشوند: تکعملگر و دوعملگر. در سیستم تکعملگر، حرکت فقط در یک جهت انجام میشود و بازگشت توسط فنر صورت میگیرد. در مقابل، سیستم دوعملگر حرکت رفت و برگشتی را بهصورت مستقل کنترل میکند. از نظر عملکرد نیز، پنوماتیک به دو نوع خودکار و نیمهخودکار تقسیم میشود. نوع خودکار توسط کنترلر یا PLC مدیریت میشود، در حالی که نوع نیمهخودکار تحت نظارت اپراتور عمل میکند.

همچنین، بر اساس صنعت استفاده، سه گروه اصلی برای کاربرد پنوماتیک وجود دارد:

- پنوماتیک صنعتی (کارخانهها، خطوط بستهبندی و تولید)

- پنوماتیک خودرویی (ترمز، تعلیق و سیستمهای کمک رانندگی)

- پنوماتیک ابزارآلات (دریل، فرز، سمباده و پیچگوشتی بادی)

جدول مقایسه انواع سیستمهای پنوماتیک

| نوع سیستم | ویژگی عملکرد | موارد استفاده | سطح کنترل |

| تکعملگر | حرکت در یک جهت، بازگشت با فنر | جکهای سبک، دربهای اتوماتیک | ساده |

| دوعملگر | حرکت رفت و برگشتی مستقل | خطوط تولید، ماشینآلات دقیق | متوسط تا پیشرفته |

| خودکار | کنترل از طریق PLC یا سنسور | اتوماسیون صنعتی | پیشرفته |

| نیمهخودکار | نیازمند حضور اپراتور | پرسها و خطوط مونتاژ ساده | متوسط |

مزایا و چالشهای سیستمهای پنوماتیک

استفاده از پنوماتیک در صنایع مزایای چشمگیری دارد. این سیستمها سرعت پاسخدهی بالا، ایمنی زیاد، هزینه نگهداری پایین و سادگی طراحی دارند. از آنجا که با هوا کار میکنند، خطر نشت مواد خطرناک وجود ندارد و محیط کاری تمیزتر باقی میماند. با این حال، چالشهایی مانند نشت هوا، محدودیت در فشار کاری و نیاز به کمپرسورهای پرمصرف انرژی باید در طراحی سیستم در نظر گرفته شود.

جدول مقایسه مزایا و چالشهای سیستمهای پنوماتیک

| مزایا | توضیح | چالشها | راهکار پیشنهادی |

| سرعت و دقت بالا | واکنش سریع به فرمانها | افت فشار در مسیر طولانی | استفاده از لولههای استاندارد و کوتاهتر |

| ایمنی بالا | بدون خطر نشت مایعات یا انفجار | نویز زیاد کمپرسور | استفاده از محفظه صداگیر و سرویس منظم |

| نگهداری آسان | ساختار ساده و قطعات کمهزینه | مصرف برق در کمپرسور | انتخاب کمپرسور با راندمان بالا |

| قابلیت اطمینان | عملکرد پایدار در شرایط مختلف | رطوبت در هوا | استفاده از خشککن و فیلتر مناسب |

کاربردهای پنوماتیک در صنایع مختلف

سیستمهای پنوماتیک، قلب تپنده بسیاری از خطوط تولید مدرن هستند. این فناوری با استفاده از هوای فشرده، حرکت مکانیکی دقیق و قابلکنترلی را ایجاد میکند که در صنایع مختلف، از خودروسازی و بستهبندی گرفته تا پزشکی و نفت و گاز، کاربرد گسترده دارد. به دلیل سرعت بالا، ایمنی مناسب، طراحی ساده و هزینه نگهداری پایین، پنوماتیک به یکی از پرکاربردترین فناوریها در اتوماسیون صنعتی تبدیل شده است.

در خطوط تولید، سیستمهای پنوماتیک به خودکارسازی فرآیندها کمک میکنند و باعث میشوند عملیات تکرارشونده با سرعت، دقت و یکنواختی بیشتری انجام شود. بهطور مثال، در کارخانههای خودروسازی، عملگرهای پنوماتیکی وظیفه جابهجایی قطعات، کنترل دربها و انجام عملیات مونتاژ را بر عهده دارند. در صنایع غذایی و دارویی، هوای فشرده تمیز و خشک موجب میشود تا محصولات بدون آلودگی و با رعایت استانداردهای بهداشتی بستهبندی شوند.

مهمترین کاربردهای پنوماتیک در خطوط تولید و صنایع مختلف

- انتقال و جابهجایی مواد: عملگرها و سیلندرهای پنوماتیکی برای جابهجایی دقیق قطعات در خطوط مونتاژ، دستگاههای تزریق پلاستیک و ماشینآلات تولیدی به کار میروند.

- بستهبندی و پرکنندهها: در دستگاههای بستهبندی و پرکن مایعات یا پودرها، کنترل فشار و جریان هوای فشرده دقت و سرعت عملیات را افزایش میدهد.

- برش و پرس اتوماتیک: سیستمهای برش، پانچ و قالبگیری از انرژی هوای فشرده برای تولید قطعات با دقت بالا استفاده میکنند.

- مونتاژ خودکار قطعات: در صنایع الکترونیک و خودروسازی، جکها و شیرهای پنوماتیکی در فرآیند مونتاژ اتوماتیک نقش کلیدی دارند.

- کنترل تجهیزات ایمنی و حفاظتی: در بسیاری از خطوط تولید، دربهای ایمنی، قفلها و حفاظها توسط عملگرهای پنوماتیکی کنترل میشوند.

- پاشش و رنگآمیزی: نازلهای پنوماتیکی در صنایع خودروسازی، فلزی و چوبی برای اسپری کردن رنگ یا مواد پوششی به کار میروند.

- تجهیزات تست و کنترل کیفیت: بسیاری از دستگاههای تست فشار، نشت یا مقاومت از سیستمهای پنوماتیکی برای اعمال نیروی دقیق استفاده میکنند.

نمونههای کاربرد پنوماتیک در صنایع مختلف

در هر صنعت، نوع و هدف استفاده از پنوماتیک متفاوت است؛ با این حال، اصل عملکرد در همه آنها یکسان است — استفاده از هوای فشرده برای انجام حرکات دقیق و تکراری با ایمنی بالا.

- صنایع خودروسازی: از جکهای پنوماتیکی برای مونتاژ، رنگکاری، تست و حتی سیستم ترمزهای بادی در وسایل نقلیه سنگین استفاده میشود.

- صنایع غذایی و دارویی: هوای فشرده تمیز در دستگاههای پرکننده، بستهبندی و انتقال مواد به کار میرود تا از آلودگی محصولات جلوگیری شود.

- صنایع نفت، گاز و پتروشیمی: در محیطهای مستعد انفجار، پنوماتیک جایگزینی ایمن برای تجهیزات الکتریکی است و برای باز و بسته کردن شیرها و کنترل فشار استفاده میشود.

- صنایع معدنی و فلزی: ابزارهای بادی مانند چکشها و متههای حفاری با هوای فشرده کار میکنند و در شرایط گردوغبار عملکردی مطمئن دارند.

- صنایع چاپ و پلاستیک: سیستمهای پنوماتیکی در تنظیم غلتکها، کنترل قالبها و عملیات برش فیلمهای بستهبندی نقش مؤثر دارند.

- تجهیزات پزشکی: از پنوماتیک در ابزارهای جراحی، سیستمهای تنفسی و تجهیزات اتاقهای تمیز استفاده میشود که دقت و اطمینان بالا نیاز دارند.

نکات ایمنی، نگهداری و انتخاب تجهیزات مناسب

رعایت نکات ایمنی و نگهداری در سیستمهای پنوماتیک از مهمترین عواملی است که بر عملکرد، دوام و هزینههای عملیاتی تأثیر میگذارد. از آنجا که این سیستمها با هوای فشرده کار میکنند، فشار بالا و اجزای متحرک میتوانند در صورت بیاحتیاطی خطرساز باشند. بنابراین هرگونه سرویس یا تعمیر باید در شرایط کنترلشده و با رعایت اصول ایمنی انجام گیرد. تمیز نگه داشتن هوای فشرده، پیشگیری از نشت هوا و انتخاب صحیح تجهیزات، سه عامل کلیدی در افزایش طول عمر سیستم هستند. علاوه بر این، نگهداری اصولی کمپرسور و بررسی منظم فیلترها از آسیب به قطعات جلوگیری میکند و باعث کاهش مصرف انرژی میشود.

نکات ایمنی در سیستمهای پنوماتیک

- قطع کامل فشار پیش از تعمیر: پیش از باز کردن یا تعویض هر قطعه، کمپرسور را خاموش کرده و فشار خطوط را تخلیه کنید تا از حوادث احتمالی جلوگیری شود.

- عدم قرارگیری بدن در مسیر سیلندرها: هنگام تست یا تعمیر، هیچ بخش از بدن نباید در محدوده حرکت عملگرها قرار گیرد.

- استفاده از تجهیزات حفاظتی: عینک ایمنی، دستکش و کفش عایق هنگام کار با هوای فشرده الزامی است.

- آموزش اپراتورها: کاربرانی که با سیستم کار میکنند باید با محدوده فشار مجاز و نحوه قطع اضطراری سیستم آشنا باشند.

اصول نگهداری سیستمهای پنوماتیک

نگهداری مداوم، نقش مهمی در جلوگیری از استهلاک و توقفهای ناگهانی دارد. تمیز کردن منظم فیلترها، بررسی نشت هوا و کنترل کیفیت هوای ورودی از مراحل ضروری نگهداری به شمار میرود. در واقع، کوچکترین آلودگی یا رطوبت در هوا میتواند عملکرد شیرها و سیلندرها را مختل کند.

- بازرسی نشت هوا: با استفاده از اسپری نشتیاب یا سیستمهای مانیتورینگ، نشتیها را بهموقع شناسایی و رفع کنید.

- سرویس دورهای کمپرسور: تعویض روغن، فیلتر هوا و تخلیه رطوبت از مخزن در فواصل منظم ضروری است.

- کنترل فشار کاری: فشار بیش از حد مجاز میتواند به تجهیزات آسیب بزند و عمر مفید آنها را کاهش دهد.

- رعایت شرایط محیطی: محیط نصب باید دارای تهویه کافی، دمای کنترلشده و رطوبت پایین باشد.

انتخاب تجهیزات مناسب

انتخاب صحیح اجزا، یکی از مهمترین مراحل طراحی و بهرهبرداری از سیستمهای پنوماتیک است. ظرفیت کمپرسور، نوع سیلندر، کیفیت شیرها و اتصالات باید متناسب با نوع کاربرد و شرایط کاری تعیین شود. تجهیزات استاندارد با برند معتبر، علاوه بر عملکرد بهتر، ایمنی و دوام بالاتری نیز دارند.

- ظرفیت کمپرسور: بر اساس میزان مصرف کل سیستم و تعداد عملگرها تعیین شود تا از کارکرد مداوم موتور جلوگیری گردد.

- انتخاب سیلندر و شیر کنترل: سیلندرهای با قطر و کورس مناسب و شیرهای دقیق، حرکت نرم و بدون شوک ایجاد میکنند.

- جنس اتصالات: برای محیطهای صنعتی سنگین، اتصالات فلزی و برای سیستمهای سبک، اتصالات پلیمری مناسبتر هستند.

- استاندارد و گواهی کیفیت: استفاده از تجهیزات دارای استانداردهای ISO یا CE، کارایی سیستم را تضمین میکند.

- دسترسی به قطعات یدکی: انتخاب برندهایی با پشتیبانی فنی و خدمات پس از فروش، هزینههای نگهداری را در آینده کاهش میدهد.

در مجموع، رعایت این اصول موجب افزایش راندمان کاری، کاهش استهلاک قطعات و اطمینان از ایمنی اپراتورها میشود. یک سیستم پنوماتیک زمانی بیشترین کارایی را خواهد داشت که بین ایمنی، نگهداری و انتخاب تجهیزات مناسب تعادل برقرار باشد.

جمعبندی

پنوماتیک، فناوریای است که با تکیه بر هوای فشرده، نقش بزرگی در افزایش بهرهوری و ایمنی صنایع ایفا میکند. از خطوط تولید خودکار تا ابزارهای دستی، این سیستم با سادگی و سرعت بالا، یکی از ستونهای اتوماسیون صنعتی محسوب میشود. رعایت اصول نگهداری، انتخاب تجهیزات استاندارد و آشنایی با ساختار آن، میتواند هزینهها را کاهش و عمر مفید تجهیزات را افزایش دهد.

فروشگاه نیک صنعت در مشهد، به عنوان یکی از مراجع تخصصی تأمین و فروش تجهیزات برق صنعتی و پنوماتیک در ایران، بستری مطمئن برای خرید آنلاین فراهم کرده است. در پایان، پیشنهاد میشود جهت مشاهده و خرید انواع تجهیزات پنوماتیک، به دستهبندی محصولات پنوماتیک در این فروشگاه مراجعه کنید.

سؤالات متداول درباره پنوماتیک

نشت هوا، تنظیم نبودن فشار خروجی کمپرسور و وجود رطوبت از عوامل کاهش راندمان هستند. بررسی دورهای لولهها، استفاده از واحد مراقبت و کنترل دقیق فشار میتواند عملکرد سیستم را بهبود بخشد.

انتخاب کمپرسور با ظرفیت متناسب، استفاده از سیستم قطع خودکار و جلوگیری از نشت در مسیر هوا از مؤثرترین روشها هستند. همچنین استفاده از مخزن ذخیره هوای استاندارد باعث کاهش دفعات روشن شدن کمپرسور میشود.

استفاده از هوای تمیز و خشک، روغنکاری منظم و عدم بارگذاری بیش از حد روی پیستون از مهمترین عوامل افزایش طول عمر سیلندر است. همچنین رعایت فشار مجاز و بررسی آببندیها اهمیت زیادی دارد.

نرخ جریان، نوع فرمان (دستی، برقی یا بادی) و شرایط محیطی سه فاکتور کلیدی هستند. شیرهای با جنس مقاوم و طراحی استاندارد، عمر مفید سیستم را افزایش داده و سرعت واکنش را بهبود میبخشند.

در مناطق سرد، استفاده از خشککن هوای فشرده و واحد روغنزن کمک میکند تا بخار آب در خطوط پنوماتیک یخ نزند. تخلیه روزانه رطوبت از مخزن نیز نقش مهمی در جلوگیری از یخزدگی دارد. ۱. چه عواملی باعث کاهش راندمان در سیستمهای پنوماتیک میشود؟

۲. چگونه میتوان مصرف انرژی کمپرسور را کاهش داد؟

۳. بهترین روش برای افزایش طول عمر سیلندرهای پنوماتیکی چیست؟

۴. در انتخاب شیر کنترل پنوماتیک به چه نکاتی توجه شود؟

۵. چگونه از یخزدگی هوای فشرده در فصل زمستان جلوگیری کنیم؟

مطالب مرتبط

استپ موتور چیست و چه کاربردی دارد؟

عیبیابی سیستمهای پنوماتیک تحت کنترل PLC

دیدگاهتان را بنویسید