عیبیابی سیستمهای پنوماتیک تحت کنترل PLC

اهمیت جلوگیری از توقف خط تولید در سیستمهای پنوماتیک

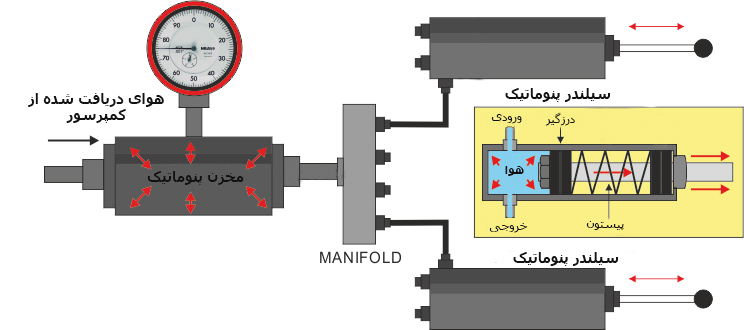

در صنایع امروزی، بخش قابل توجهی از عملکرد خطوط تولید وابسته به سیستمهای پنوماتیک است و خرابی هر جزء از این سیستمها از سلونوئید ولو گرفته تا سیلندر و سنسور میتواند توقفی پرهزینه و زمانبر ایجاد کند. زمانی که این تجهیزات تحت کنترل PLC فعالیت میکنند، فرآیند عیبیابی پیچیدگی بیشتری پیدا میکند؛ زیرا علاوهبر مشکلات مکانیکی، باید منطق برنامه، ورودیها، خروجیها و وضعیت CPU نیز بررسی شود. این راهنما با رویکردی عملی طراحی شده تا تکنسینهای تعمیرات و مهندسان برق و مکانیک بتوانند سریعترین مسیر را برای یافتن علت خرابی و بازگرداندن سیستم به حالت پایدار طی کنند.

خطاهای متداول در سیستمهای پنوماتیک و روشهای رفع آنها

خطاهای رایج معمولاً در سه حوزه اصلی رخ میدهند: منبع هوا، اجزای عملکننده و اجزای کنترلکننده. جدول زیر یک نگاه کاربردی و واقعی به مشکلات متداول و شیوه رفع آنها ارائه میدهد.

جدول خطاهای متداول پنوماتیک، علتها و راهکارها

| نوع خطا | علتهای محتمل | روشهای رفع عملی |

| سیلندر حرکت نمیکند | نشتی خط، خرابی شیر برقی، فشار ناکافی | تست نشتی با کف صابون، بررسی بوبین، تنظیم رگولاتور |

| سرعت سیلندر کم شده | وجود رطوبت، انسداد فیلتر، سایش اورینگ | تخلیه رطوبت، تعویض فیلتر، سرویس سیلندر |

| شوک در انتهای کورس | سرعت زیاد، نبود کمکننده جریان | تنظیم فلودکنترل، بازبینی دمپر سیلندر |

| عدم نگهداشت موقعیت | نشتی داخلی شیر یا سیلندر | تست فشار دو طرف سیلندر، تعویض پکینگ یا ولو |

نقش PLC در تشخیص خرابیهای سیستمهای پنوماتیک

عملکرد سیستمهای پنوماتیک در خطوط تولید به شدت وابسته به صحت فرماندهی و دریافت بازخورد از اجزای مختلف است. PLC بهعنوان مغز کنترل سیستم، دادههای ورودی سنسورها و وضعیت خروجیها را ثبت و تحلیل میکند و این قابلیت باعث میشود بسیاری از خرابیها قبل از تشدید، شناسایی شوند. PLC با پایش لحظهای شرایط فرآیند و ایجاد گزارشها و آلارمهای وضعیت، امکان عیبیابی ساختاریافته و سریع را برای مهندسان تعمیرات فراهم میکند. این نقش زمانی پررنگتر میشود که سیستم دچار توقف ناگهانی، افت عملکرد یا عدم هماهنگی بین فرمان و حرکت مکانیکی سیلندرها شود.

وظایف کلیدی PLC در فرایند عیبیابی پنوماتیک شامل موارد زیر است:

- پایش ورودی سنسورها: PLC میتواند وضعیت سنسورهای مجاور سیلندرها، پرشرسوئیچها و لیمیتسوئیچها را لحظهبهلحظه بررسی کند و در صورت عدم تغییر وضعیت یا رفتار غیرعادی، هشدار ثبت کند.

- کنترل و تشخیص عملکرد خروجیها: خروجیهایی که سلونوئید ولوها را فعال میکنند در PLC مانیتور میشوند. اگر خروجی فعال باشد اما سیلندر حرکت نکند، PLC بهطور غیرمستقیم نشان میدهد مشکل از بخش پنوماتیک است نه کنترل.

- ثبت و تحلیل آلارمها: خرابیهایی مانند Overload خروجی، قطع تغذیه بوبین، یا وضعیت Fault CPU میتوانند نشاندهنده ایراد در یکی از مراحل تولید فرمان باشند.

- مقایسه فرمان و بازخورد: در بسیاری از برنامهها، PLC فرمان صادره و بازخورد دریافتی را مطابقت میدهد؛ عدم تطابق بین این دو، یکی از شاخصترین علائم خرابی شیر برقی، گیرکردن سیلندر یا مشکل در فشار هواست.

- تحلیل شرایط اینترلاک و لاجیک برنامه: در صورتی که سیلندر طبق دستور عمل نکند، PLC میتواند مشخص کند آیا یک شرط منطقی مانند فعالنبودن سنسور قبلی، مانع فعال شدن خروجی شده است.

- ثبت تاریخچه توقفها (Fault History): امکان مشاهده زمان، نوع خطا و ورودیهای فعال در لحظه خطا موجب میشود علت اصلی خرابی سریعتر شناسایی شود.

- تشخیص نویز و مشکلات الکتریکی: بخش Diagnostics در بسیاری از PLCها میتواند خطاهای مرتبط با نویز، کاهش ولتاژ، یا قطعی لحظهای ماژولها را نمایش دهد که این عوامل اغلب باعث اختلال در عملکرد شیرهای برقی میشوند.

روشهای تست نشتی، افت فشار و صحت عملکرد سنسورها

بررسی نشتی و افت فشار

وجود نشتی در سیستمهای پنوماتیک یکی از اصلیترین عوامل کاهش سرعت سیلندرها، افت توان کاری و افزایش مصرف انرژی است. پیش از انجام هر آزمونی، باید سیستم را در حالت سکون و حداقل بار قرار داد تا فشار ثابت شود و سپس رفتار فشار در یک بازه زمانی مشخص رصد گردد. افت فشار غیرطبیعی در این حالت نشانهای واضح از وجود نشتی یا انسداد جزئی در مسیر است. در ادامه، روشهای استاندارد و عملی مورد استفاده در صنایع برای تشخیص دقیق محل نشتی ارائه میشود.

روشهای عملی و حرفهای تشخیص نشتی

- استفاده از کف صابون یا اسپری Leak Detector

سادهترین و مؤثرترین روش برای یافتن نشتیهای سطحی در اتصالات، رزوهها و شلنگهاست. با اعمال کف یا اسپری، هرگونه حبابزنی نشانه مستقیم نشتی است. این روش بهویژه برای تشخیص نشتیهای تراکمی بسیار کارآمد است. - مانیتورینگ افت فشار در بازه زمانی مشخص (Pressure Decay Test)

پس از رساندن فشار به مقدار مورد نیاز، شیر قطعکن اعمال شده و کاهش فشار در بازه زمانی ۳ تا ۱۰ دقیقه بررسی میشود. اگر میزان افت بیش از حد تعریفشده باشد، نشتی داخلی در سیلندر، شیر برقی یا اتصالات محتمل است. این روش برای نشتیهای ریز که با کف صابون مشخص نمیشوند، ضروری است. - تست ایزولاسیون بخش به بخش (Segment Isolation Test)

در سیستمهای گسترده، مسیر پنوماتیک باید به چند بخش تقسیم و هر بخش بهصورت جداگانه تست شود. با این روش مشخص میشود نشتی مربوط به واحد مراقبت، بلوک شیرها، شلنگها یا خود سیلندر است و زمان تشخیص خرابی بهطور چشمگیری کاهش مییابد. - استفاده از دستگاههای دیجیتال نشتییاب صوتی (Ultrasonic Leak Detector)

در محیطهای صنعتی پر سر و صدا، استفاده از دستگاههای فراصوت به سرعت محل نشتی را تعیین میکند. این روش برای کارخانههایی که خطوط متعدد و طولانی دارند، حرفهایترین گزینه است.

تست سنسورها و سوئیچهای موقعیت

سنسورها نقش اساسی در انتقال وضعیت حرکت سیلندرها و تأیید اجرای فرمان دارند. کوچکترین خطا در عملکرد یک سنسور میتواند کل سیکل کاری را مختل کند. بنابراین تست دقیق سنسورها در فرآیند عیبیابی، هم از نظر الکتریکی و هم از نظر مکانیکی اهمیت ویژهای دارد. در ادامه مراحل استاندارد تست سنسورهای موقعیت، پرشر سوئیچها و لیمیتسوئیچها آورده شده است.

مراحل تست سنسورها و اطمینان از عملکرد صحیح آنها

- بررسی ولتاژ ورودی سنسور در PLC (Electrical Integrity Check)

ابتدا باید ولتاژ تغذیه سنسور (معمولاً 24VDC) و ولتاژ برگشتی آن به ماژول ورودی PLC اندازهگیری شود. اگر ولتاژ مناسب وجود نداشته باشد، مشکل میتواند ناشی از قطعی کابل، نویز شدید، خرابی منبع تغذیه یا سوختن سنسور باشد. - تست دستی سنسور با ابزار اندازهگیری (Functional Test)

سنسورهای مغناطیسی سیلندر باید در نزدیکی پیستون واکنش نشان دهند. با حرکت دستی سیلندر و قرار دادن سنسور در نقاط مختلف، میتوان از عملکرد کامل آن اطمینان حاصل کرد. برای سنسورهای القایی، نوری و خازنی نیز باید جسم هدف در فاصله استاندارد قرار گیرد و خروجی سنسور روی دستگاه تست یا مولتیمتر بررسی شود. - مشاهده وضعیت بیت ورودی در مانیتورینگ PLC (Software Verification)

حتی اگر سنسور خروجی الکتریکی مناسب داشته باشد، باید در نرمافزار PLC نیز بیت ورودی مربوطه تغییر وضعیت دهد. عدم تطابق بین ولتاژ سنسور و بیت ورودی معمولاً به دلیل خرابی ماژول ورودی، خطای کابلکشی یا تداخل الکترومغناطیسی است. - تست سنسور تحت شرایط واقعی بار (Real Load Condition Test)

برخی مشکلات تنها در زمان اعمال بار واقعی یا سرعت بالا خود را نشان میدهند. در این حالت باید سنسور را در سیکل کاری اصلی سیستم تست کرد تا تأخیر، نویز و ناپایداری خروجی قابل تشخیص باشد. - بررسی سلامت مکانیکی پایه و محل نصب سنسور

لرزش، فاصله نامناسب، جابهجایی سنسور یا قرارگیری خارج از نقطه تشخیص میتواند منجر به خطا شود. این مشکل در سنسورهای نصبشده روی سیلندر بسیار رایج است.

تحلیل لاجیک برنامه PLC برای پیداکردن خطاها

تحلیل برنامه مهمترین بخش در عیبیابی پیشرفته است. اگر تجهیزات مکانیکی سالم باشند ولی خروجی فعال نشود، امکان دارد که منطق نردبانی (Ladder) مانع صدور فرمان شده باشد.

نکات کلیدی در تحلیل لاجیک

- بررسی شرطهای فعالسازی خروجی شامل اینترلاکها

- تحلیل تایمرها و شمارندهها در لحظه رخداد خطا

- توجه به بیتهای Fault و Alarm مربوط به CPU

آلارمهای رایج در سیستمهای تحت کنترل PLC و راهکارهای رفع آنها

جدول زیر یک نمای کامل از آلارمهای مرسوم و تصمیمات مناسب برای رفع سریع آنها ارائه میدهد:

جدول آلارمهای پرتکرار PLC در سیستمهای پنوماتیک

| آلارم یا هشدار | علت فنی | اقدام اصلاحی |

| عدم تغییر وضعیت سنسور | خرابی سنسور، مشکل کابلکشی | بررسی ورودی PLC، تست مستقیم سنسور |

| فعال نشدن بوبین شیر برقی | قطع فرمان PLC، سوختگی بوبین | اندازهگیری ولتاژ خروجی، تعویض بوبین |

| CPU در حالت Fault | نویز، خطای برنامه، کمبود حافظه | بررسی لاگها، بارگذاری مجدد برنامه، تست زمین |

| افت فشار مداوم | نشتی یا انسداد | بررسی شلنگها، تست نشتی، سرویس رگولاتور |

رویکردهای تخصصی عیبیابی PLC در سیستمهای پنوماتیک

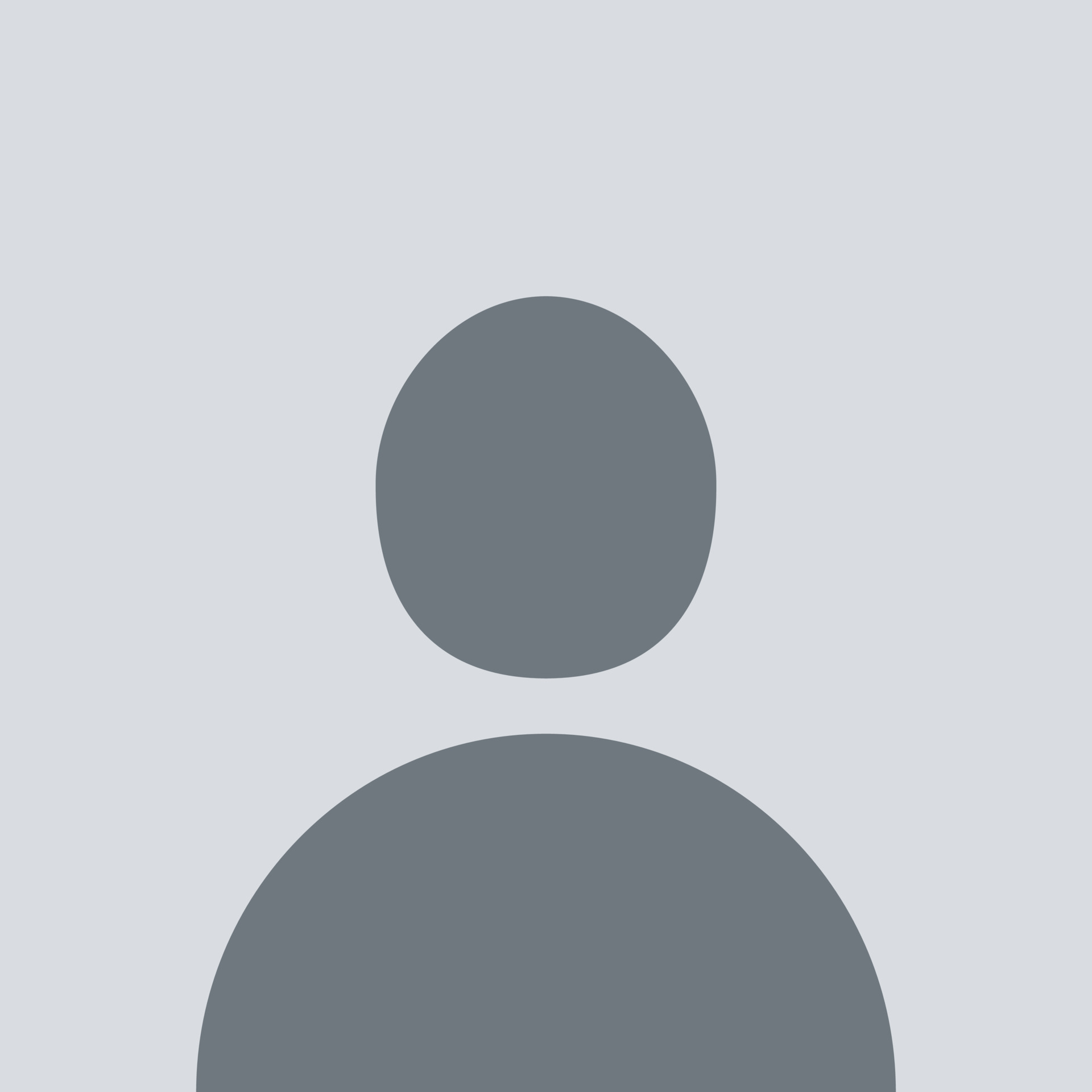

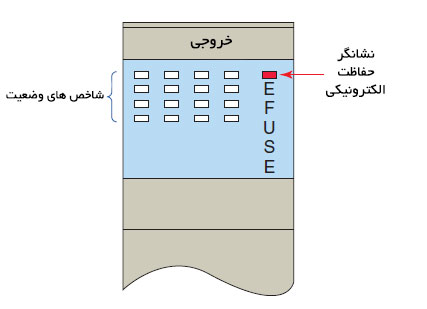

بررسی ورودیهای PLC

ورودیها باید مطابق با وضعیت واقعی تجهیزات باشند. هرگونه تأخیر یا نویز میتواند منجر به خطای چیدمان شود.

بررسی خروجیها و ماژولهای راهانداز

اهمیت دارد بدانید که خروجی فعال لزوماً به معنای عملکرد صحیح سلونوئید نیست؛ زیرا ممکن است سیمکشی، بوبین یا ولو دچار ایراد شده باشد.

بررسی CPU و منبع تغذیه

نوسان ولتاژ، اتصال زمین ضعیف و مصرف بیشازحد بارهای متصل میتواند باعث ریستهای ناگهانی یا توقف CPU شود.

چکلیست نگهداری پیشگیرانه سیستمهای پنوماتیک قابل استناد

برای پیشگیری از توقف خط تولید، چکلیست زیر یک مرجع کاربردی است که در بازدیدهای دورهای باید مورد توجه قرار گیرد.

جدول چکلیست نگهداری پیشگیرانه

| بخش مورد بررسی | اقدام دورهای | دوره توصیهشده | نتیجه مورد انتظار |

| فیلتر واحد مراقبت | تخلیه رطوبت و تعویض فیلتر | هفتگی / ماهانه | جلوگیری از آسیب به شیرها |

| رگولاتور | کالیبراسیون و تست فشار | ماهانه | ثبات فشار کاری |

| سنسورهای موقعیت | تست عملکرد و نظافت | ماهانه | جلوگیری از خطای برنامه |

| شیلنگها و اتصالات | بازبینی نشتی | هفتگی | کاهش افت فشار |

| سلونوئید ولوها | تست بوبین و عملکرد دستی | فصلی | افزایش عمر سیستم |

جمعبندی

در این راهنما تلاش شد یک مسیر عملی، واقعی و قابلاستفاده برای عیبیابی سیستمهای پنوماتیک تحت کنترل PLC ارائه شود؛ مسیری که تکنسینها و مهندسان بتوانند با استفاده از آن سریعتر به ریشه خطا برسند و از توقف خط تولید جلوگیری کنند.

در همین راستا، فروشگاه نیکصنعت در مشهد بهعنوان یکی از مراجع معتبر تجهیزات برق صنعتی، پنوماتیک و تجهیزات اتوماسیون صنعتی با بیش از یک دهه تجربه، انواع تجهیزات برندهای معتبر مانند الفامگ، چینت، شیوا امواج، وایرتک و ایرمود را با قیمت مناسب و خدمات فنی قابل اعتماد عرضه میکند. از طریق صفحه اصلی وبسایت میتوانید به مجموعه کامل محصولات دسترسی داشته باشید و از بخش تجهیزات اتوماسیون صنعتی، انواع کنترلر، سنسور و ابزار دقیق را انتخاب کنید. همچنین امکان بررسی و خرید انواع PLC در زیردسته مربوطه فراهم است.

📍 شعبه ۱: مشهد، خیابان سنایی – نبش سنایی ۸

📍 شعبه ۲: مجتمع سبحان – طبقه منفی یک، واحد ۱۳

پرسشهای متداول

وقتی فرمان خروجی در PLC فعال میشود اما حرکت مکانیکی انجام نمیشود، یا زمانی که شرایط منطقی در برنامه مانع صدور فرمان شده باشد. همچنین در مواردی که ورودیها به سرعت یا بهطور صحیح تغییر وضعیت نمیدهند، بررسی برنامه ضروری است.

روش کف صابون، ساده و کاربردیترین شیوه است اما در نشتیهای ریز باید از تستهای افت فشار و ایزولاسیون مرحلهای استفاده کرد. اندازهگیری افت فشار در مدت مشخص کمک میکند میزان نشتی را کمیسازی کنید.

داغی بوبین معمولاً به دلیل اضافهولتاژ، کارکرد مداوم، یا گیرکردن هسته ولو رخ میدهد. لازم است ولتاژ خروجی PLC، مقاومت بوبین و سلامت مکانیکی شیر بررسی شود تا از آسیب جدی به سیستم جلوگیری گردد.

ابتدا سنسور را جداگانه تست کنید. سپس وضعیت ورودی PLC را از طریق نرمافزار مانیتورینگ بررسی کنید. اگر سنسور خروجی دارد ولی PLC آن را نمیبیند، احتمالاً کابلکشی، نویز یا خرابی ماژول ورودی مطرح است.

مشکلات زمین، نوسان برق، خطای checksum برنامه و ضعف منبع تغذیه از عوامل رایج هستند. باید لاگ خطا بررسی شود و سپس بخشهای تغذیه، کارتها و برنامه بازبینی گردد. ۱. چه زمانی باید شک کنیم مشکل از برنامه PLC است و نه از پنوماتیک؟

2. بهترین روش تشخیص نشتی در خطوط هوای فشرده چیست؟

3. چرا بوبین شیر برقی گاهی داغ میشود؟

4. چگونه بفهمیم سنسور موقعیت سیلندر خراب است یا PLC آن را نمیخواند؟

5. علت توقف ناگهانی CPU و ورود به حالت Fault چیست؟

مطالب مرتبط

استپ موتور چیست و چه کاربردی دارد؟

پنوماتیک چیست و چه کاربردی دارد؟

دیدگاهتان را بنویسید