پی ال سی (PLC) چیست و چرا در اتوماسیون صنعتی اهمیت دارد؟

پی ال سی یا Programmable Logic Controller یک کنترلکننده منطقی برنامهپذیر است که وظیفه هدایت، نظارت و اجرای عملیات صنعتی را با سرعت بالا و دقت قابلاعتماد بر عهده دارد. این تجهیز جایگزین سیستمهای قدیمی رلهای شده و با قابلیت برنامهریزی مجدد، توسعهپذیری و پایداری مناسب، در صنایع کوچک تا خطوط عظیم تولید مورد استفاده قرار میگیرد. اهمیت PLC در این است که به عنوان «مغز سیستم اتوماسیون»، فرآیند را بدون خطا، با کمترین نیاز به دخالت انسانی و با بالاترین بهرهوری اجرا میکند.

سیستمهای کنترلی قبل از PLC

پیش از ظهور PLC، کنترل صنعتی مبتنی بر مدارهای رله، تایمرهای الکترومکانیکی و کنتاکتورهای پیدرپی بود. این سیستمها اگرچه ساده بودند، اما در پروژههای بزرگ با مشکلات جدی مانند پیچیدگی اتصالها، تعمیرات دشوار، مصرف انرژی بالا و محدودیت توسعه مواجه میشدند. همین نقاط ضعف، نیاز به یک کنترلکننده برنامهپذیر را ایجاد کرد؛ جایی که PLC وارد صنعت شد و انقلابی در اتوماسیون ایجاد کرد.

تاریخچه PLC و مسیر تحول آن

اولین PLC در دهه ۱۹۶۰ بهمنظور کاهش هزینههای تغییرات خطوط تولید خودروسازی طراحی شد. هدف اصلی جایگزینی سیستمهای مبتنی بر رله و افزایش سرعت تغییر فرآیندها بود. در طول زمان، PLCها از یک کنترلکننده ساده منطقی به سیستمهای پرقدرت با قابلیت شبکهسازی، ارتباطات صنعتی، ماژولهای پیشرفته و پردازشهای Real-Time تبدیل شدند؛ امروزه بخشی جداییناپذیر از اتوماسیون هوشمند محسوب میشوند.

اهمیت و مزایای PLC در اتوماسیون صنعتی

PLC مزیتهای فراوانی دارد که آن را به استاندارد جهانی تبدیل کرده است. از مهمترین آنها میتوان به موارد زیر اشاره کرد:

- کاهش پیچیدگی سیمکشی و امکان توسعه آسان بدون تغییر فیزیکی مدار

- پایداری بالا در شرایط صنعتی مانند نویز، ارتعاش و تغییرات دما

- سرعت پردازش بالا برای انجام عملیات منطقی دقیق

- هزینه نگهداری پایین و تعمیرات سریع

- قابلیت شبکهسازی برای سیستمهای گسترده و چندکنترلی

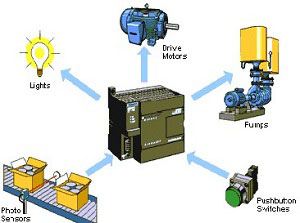

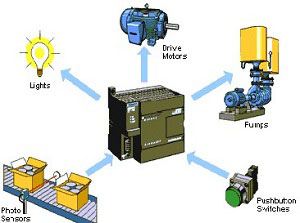

نحوه عملکرد PLC

عملکرد PLC بر پایه چرخهای پیوسته و نظمیافته است. کنترلر ابتدا ورودیها را از سنسورها دریافت میکند، سپس بر اساس برنامه کاربر، دادههای ورودی را تحلیل کرده و در نهایت خروجی موردنیاز را به عملگرها ارسال میکند. این عملیات در هر ثانیه هزاران بار تکرار میشود تا فرآیند صنعتی بدون وقفه و با ثبات کامل ادامه یابد.

ساختار PLC

ساختار اصلی یک PLC شامل سه بخش کلیدی است:

هسته پردازشی (CPU)

CPU مغز سیستم است و وظیفه اجرای منطق برنامه، پردازش اطلاعات ورودی و تصمیمگیری برای خروجیها را بر عهده دارد.

ماژولهای ورودی

این بخش سیگنالهای سنسورها را دریافت و آنها را به داده قابل پردازش تبدیل میکند.

مثال: ورودی دیجیتال برای سنسورهای On/Off، ورودی آنالوگ برای سنسورهای دما یا فشار.

ماژولهای خروجی

پس از تحلیل دادهها، PLC از طریق خروجیها فرمان لازم را برای عملگرها صادر میکند.

مثال: فعالسازی موتورها، شیرهای برقی، درایوها و تجهیزات کنترلی.

معایب PLC

با وجود مزایای گسترده، استفاده از PLC در برخی موارد محدودیتهایی نیز دارد:

- نیاز به مهارت برنامهنویسی و آشنایی با مفاهیم کنترل

- هزینه اولیه نسبتاً بالا در پروژههای کوچک

- وابستگی عملکرد به سلامت CPU و ماژولها

- هزینه ارتقای بعضی برندهای خاص

این موارد در مقابل مزایای بسیار گسترده PLC، قابل مدیریت و توجیهپذیر هستند.

کاربردهای PLC

PLC در تمام صنایع که نیازمند کنترل دقیق و پایدار هستند استفاده میشود.

برخی کاربردهای اصلی عبارتاند از:

- خطوط تولید کارخانهها

- سیستمهای بستهبندی و لیبلزنی

- صنایع غذایی، دارویی و خودروسازی

- سیستمهای تصفیه آب و فاضلاب

- صنایع نفت، پتروشیمی و فولاد

- کنترل آسانسور و تجهیزات حملونقل خطی

اتوماسیون صنعتی مبتنی بر PLC

اتوماسیون صنعتی مجموعهای از ابزارها و سیستمهایی است که برای اجرای فرآیندها بدون دخالت مستقیم انسان به کار میروند. PLC به عنوان هسته اصلی این سیستم، اطلاعات را پردازش کرده و ارتباط بین بخشهای مختلف کارخانه را ایجاد میکند. اتوماسیون مبتنی بر PLC باعث افزایش بهرهوری، کاهش خطا، کاهش مصرف انرژی و بهینهسازی هزینههای تولید میشود.

برنامهنویسی PLC

برنامهنویسی PLC توسط نرمافزار اختصاصی هر برند انجام میشود. در این برنامهها منطق فرآیند با استفاده از زبانهای استاندارد نوشته شده و سپس در حافظه کنترلر ذخیره میشود. برنامهنویس باید با ساختار چارت فرآیند، دیاگرامهای کنترلی و توالی اجرای عملیات آشنا باشد.

زبانهای رایج برنامهنویسی PLC (طبق استاندارد IEC 61131-3):

- Ladder Diagram (LD)

- Function Block Diagram (FBD)

- Structured Text (ST)

- Instruction List (IL)

- Sequential Function Chart (SFC)

هر صنعت بسته به نیاز خود از یک یا چند زبان استفاده میکند.

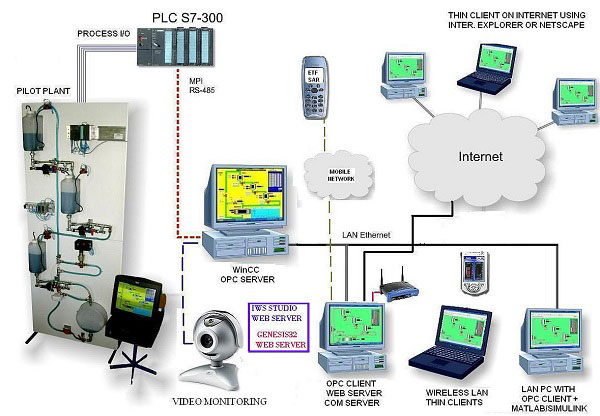

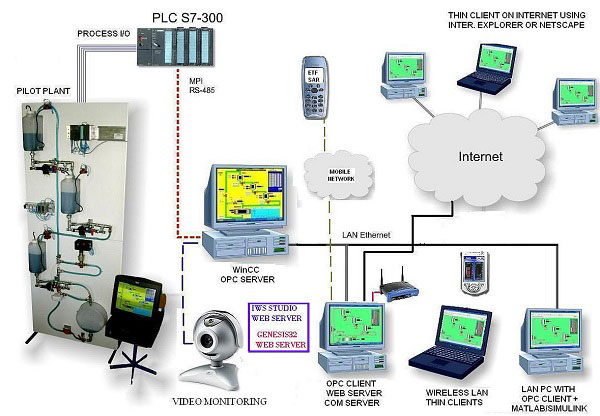

ارتباط HMI با PLC

HMI رابط گرافیکی بین انسان و دستگاه است. این تجهیز امکان مشاهده وضعیت لحظهای سیستم، تغییر پارامترها، ثبت خطاها و مدیریت فرآیند را فراهم میکند. ارتباط HMI با PLC معمولاً از طریق پروتکلهایی مانند Modbus، Profibus، Ethernet/IP، CanOpen و ارتباط سریال برقرار میشود.

برندهای معتبر سازنده PLC

در بازار جهانی و ایران برندهای معتبری مانند موارد زیر حضور دارند:

- Siemens (پرفروشترین PLC جهان)

- Omron

- Delta

- Allen Bradley (Rockwell)

- Fatek

- Mitsubishi

- Chint

- Autonics

- Koyo

در ایران نیز برندهای اقتصادی و قابلاعتماد مانند الفامگ – شیوا امواج – ایرتک – ایرمود کاربرد بسیاری دارند که نیک صنعت، نماینده رسمی آنهاست.

چگونگی انتخاب PLC مناسب برای پروژه

انتخاب PLC باید با توجه به موارد زیر انجام شود:

- تعداد ورودی و خروجیها

- نوع سیگنالها (دیجیتال / آنالوگ)

- نیاز به شبکه و پروتکلهای صنعتی

- سرعت پردازش

- شرایط محیطی (دما، رطوبت، نویز)

- امکان توسعه در آینده

مهندسان باید پیش از خرید، نیازهای دقیق سیستم را تحلیل کرده و برند و مدل مناسب را انتخاب کنند.

نگهداری و تعمیرات PLC

تعمیرات PLC معمولاً شامل بررسی سلامت CPU، تست ماژولها، کنترل تغذیه، بررسی نویزها و تست عملکرد ورودی و خروجیهاست. نگهداری دورهای شامل بهروزرسانی برنامهها، پشتیبانگیری و نظارت بر سلامت اتصالات باعث افزایش عمر و کاهش توقف خط تولید میشود.

ارتباطات PLC و فیبر نوری

در خطوط بزرگ کارخانهها که فاصله بین تجهیزات زیاد است، ارتباط از طریق فیبر نوری بهترین گزینه محسوب میشود. فیبر نوری نویزپذیری بسیار پایین دارد، سرعت بالا ارائه میدهد و امکان اتصال بین چندین PLC یا ارتباط PLC با سرور مرکزی را فراهم میکند.

جدول مقایسه انواع PLC بر اساس سطح کاربری

| نوع PLC |

کاربرد |

ویژگی فنی |

| Compact |

ماشینآلات کوچک |

ابعاد کم، ورودیخروجی ثابت |

| Modular |

خطوط متوسط و بزرگ |

قابلیت توسعه ماژولها |

| Rack Based |

پروژههای صنعتی سنگین |

توان پردازش بالا، مدیریت شبکه گسترده |

جدول تفاوت PLC با کامپیوتر صنعتی

| ویژگی |

PLC |

کامپیوتر صنعتی |

| نوع استفاده |

کنترل فرآیند Real-time |

تحلیل داده و سیستمهای نظارتی |

| مقاومت محیطی |

بسیار بالا |

متوسط |

| قابلیت اطمینان |

مناسب کار 24/7 |

وابسته به سیستم عامل |

| نگهداری |

ساده |

پیچیدهتر |

جدول برندهای رایج PLC در ایران و ویژگی آنها

| برند |

ویژگی |

سطح قیمت |

| Siemens |

پایداری بالا، پردازش سریع |

بالا |

| Delta |

اقتصادی، کاربرد عمومی |

متوسط |

| Chint |

مناسب پروژههای داخلی |

اقتصادی |

| AlphaMag |

کیفیت مناسب، قابلاعتماد |

اقتصادی |

جمعبندی

فناوری PLC نقش اساسی در اتوماسیون صنعتی و کنترل فرآیندهای تولید دارد و با قابلیتهای گستردهای که ارائه میدهد، به انتخاب اول صنایع تبدیل شده است. از خطوط تولید کوچک تا سیستمهای پیچیده صنعتی، PLC ستون اصلی کنترل هوشمند و اجرای عملیات دقیق است.

نیک صنعت در مشهد بهعنوان یک مرجع تخصصی معرفی و خرید آنلاین و حضوری تجهیزات اتوماسیون صنعتی و پنوماتیک در ایران فعالیت میکند. این فروشگاه اینترنتی با بیش از یک دهه سابقه، مجموعهای متنوع از محصولات برندهای معتبر داخلی و خارجی را با قیمت مناسب و خدمات حرفهای در اختیار صنعتگران، مهندسان و خریداران قرار میدهد تا تجربهای مطمئن از خرید کالای مناسب و اقتصادی داشته باشند.

اگر بهدنبال یک رله واسط قابلاعتماد، با طول عمر بالا و مناسب برای PLC هستید،

رله PLC فونیکس کنتاکت مدل PLC-RSC-24DC/21 ورودی 24V DC

یکی از بهترین انتخابهایی است که میتوانید در پروژههای صنعتی خود بهکار بگیرید

📍 شعبه ۱: مشهد، خیابان سنایی – نبش سنایی ۸

📍 شعبه ۲: مجتمع سبحان – طبقه منفی یک، واحد ۱۳

نیک صنعت نماینده رسمی برندهای AlphaMac، چینت، شیوا امواج، ایرتک و ایرمود در ایران است و با ارائه خدمات فنی و مشاوره تخصصی، انتخابی مطمئن و اقتصادی برای صنعتگران محسوب میشود.

سؤالات متداول

1. چه تفاوتی بین PLC و سیستمهای رلهای قدیمی وجود دارد؟

PLC جایگزین هوشمند رله است و امکان تغییر برنامه بدون تغییر سیمکشی را فراهم میکند. در سیستم رلهای، هر تغییر نیازمند اصلاح فیزیکی مدار است. همچنین PLC سرعت پردازش بسیار بالا و قابلیت شبکهسازی دارد که در سیستمهای قدیمی قابل پیادهسازی نبود.

2. برای شروع یادگیری برنامهنویسی PLC از کجا آغاز کنم؟

بهترین نقطه شروع آشنایی با منطق Ladder و کار با نرمافزارهای برندهای رایجی مانند Siemens یا Delta است. پس از یادگیری اصول پایه، میتوان وارد مباحث پیشرفتهتر مانند شبکههای صنعتی، ساختار SFC و برنامهنویسی ساختاری شد.

3. چگونه PLC مناسب خط تولید خود را انتخاب کنم؟

ابتدا باید تعداد ورودیها و خروجیها، نوع سنسورها، سرعت پردازش مورد نیاز و قابلیت توسعه آینده را مشخص کنید. سپس با مقایسه برندها، PLC مناسب از نظر توان پردازش، امکانات شبکه و قیمت انتخاب میشود. مشاوره فنی نیز در این مرحله بسیار اهمیت دارد.

4. چرا ارتباط HMI و PLC برای خطوط تولید ضروری است؟

HMI امکان مشاهده وضعیت دستگاهها، کنترل پارامترها و ثبت خطاها را برای اپراتور فراهم میکند. بدون HMI، کنترل فرآیند دشوار، پرخطا و زمانبر خواهد بود. HMI تجربه کارکرد راحتتر، کاهش اشتباهات انسانی و افزایش سرعت تشخیص خطا را فراهم میکند.

5. آیا PLC در محیطهای صنعتی با نویز و دماهای بالا قابل استفاده است؟

بله، PLCها برای محیطهای سخت طراحی شدهاند و مقاومت بالایی در برابر نویز الکتریکی، شوک، لرزش و تغییرات دما دارند. البته رعایت اصول نصب صحیح، استفاده از تجهیزات حفاظتی و تابلو استاندارد برای حفظ طول عمر آن ضروری است.